ブレーキパッドの特長features

PLEASE CHOOSE FOR KRANZ汚さないブレーキパッドは

クランツへお任せください

高い専門知識と優れた技術力で的確かつスピーディーなサービスで

大切なお車の長持ちさせるお手伝いをさせていただきます。

-

自社製造

生産の一括管理を行い常に均一な品質のブレーキパッドを市場に送り出しています。

生産の一括管理を行い常に均一な品質のブレーキパッドを市場に送り出しています。#01

-

国産

KRANZのブレーキパッドは日本製。埼玉県の草加工場にて製造しております。

KRANZのブレーキパッドは日本製。埼玉県の草加工場にて製造しております。#02

-

高い耐久性

耐久性の高いブレーキパッドは結果的にコストパフォーマンスが良くなります。

耐久性の高いブレーキパッドは結果的にコストパフォーマンスが良くなります。#03

-

汚さない

『汚さないブレーキパッド』はKRANZ製品の特長であり誇りです。

『汚さないブレーキパッド』はKRANZ製品の特長であり誇りです。#04

CONTACT USブレーキパッドに関するお悩みなら

何でもご相談ください

ブレーキダストの汚れ

従来製品は、キャリパーとブレーキパッドの擦れで発生する鉄粉により、ホイールが削れて錆つき、汚れが落ちませんでしたが、KRANZのブレーキパッドは、ブレーキング時の摩擦熱で溶着したトランスファーフィルムでホイールに膜を張った状態を作り、ダストの粒子も細かいため、新品のホイールに錆をつけませんので洗車・お手入れも非常に楽になります。

音鳴きが気になる

音鳴きは、ブレーキング時にローターが冷えていたり、社外製品・ブレーキパッド・ディスクローター・キャリパー等、どれかが新品または中古品だと相性が合わない場合等、様々な原因で生じます。KRANZでは、こうした音鳴きにお困りのお客様へ、「クランツ・ジガ・ベーシック」 とともに、弊社推奨の ブライズ・パワーグリス、および ブライズ・ブルーシム の併用をおすすめしております。なお、ブライズ・パワーグリスはすべての製品で推奨しております。

制動力に不満がある

多くの外国車はアウトバーンを想定している為、ブレーキパッドの摩擦係数が約0.5になるように製造されております(その為、粗い鉄粉が発生する原因にもなっています)。KRANZのブレーキパッドは、200℃での摩擦係数が約0.42までとなるように製造し、最適な制動力を発揮いたします。

コストパフォーマンスは?

従来製品は、タウンユース(街乗り)での使用で走行距離が約5~6万kmに達した頃に新品のブレーキパッドに交換となります。その点、KRANZのブレーキパッドは、使用開始から2年間または走行距離10万km(従来製品の約2倍)の摩耗保証が付与されており大変コストパフォーマンスに優れています。

PROCESSブレーキパッド生産工程

KRANZのブレーキパッドは日本製。埼玉県の草加工場にて製造しております。

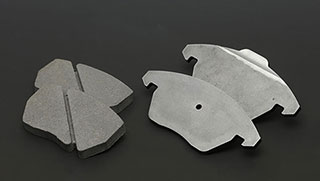

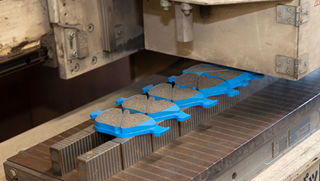

主要行程の全てをこの工場で行うことで生産の一括管理を行い常に均一な品質の製品を市場に送り出しています。KRANZのブレーキパッドは一般的なブレーキパッドと一部製造方法が異なり事前に製作した専用摩擦材をマシニング切削を行い独自の製法で裏板と共に焼き製品化しています。このためごく一般的な製法と比べ加工に手間はかかりますが均一な品質と仕上がりが格段に綺麗に仕上がる工法です。

装着してしまうと普段目に止まることの少ないブレーキパッドという商品。拘りをもった性能を探求し独自の技術・特許を使用し製造していることは当然のことなのですが、弊社の場合は専門店様で商品を展示していただけるレベルの仕上がりを前提に製作しています。

クランツはブレーキパッド製造・交換の30年以上の実績がございます。当社は外車・国産車など、さまざまなメーカーに適合しておりますので、ブレーキパッドの交換をご検討の方は、ぜひ一度ご相談ください。

-

STEP1

PCにてパッド素材の切削用データを作成します。 -

STEP2

このパッドのデータを面付けしてデータをマシニング切削機に転送します。 -

STEP3

特殊マシニング切削機にパッド素材をセットします。 -

STEP4

最初にプログラミング面付けをしたデータを本機に転送、プログラム通りパッド素材を切削します。 -

STEP5

上記作業と同時に裏板の準備を行います。 -

STEP6

裏板は主要車種の物は常時ストックしております。

※写真右は切削直後のパッド素材と洗浄した裏板です。 -

STEP7

製品を超音波温水洗浄(写真左)で不純物や油脂の除去を行います。 -

STEP8

洗浄が終わった段階で、パッド素材の貼り付ける為のブラスト掛け(写真右)で下地を作ります。 -

STEP9

裏板とパッド素材をKRANZ独自の製法を用いて高温で焼きつけます。

※独自の固定技術を用いるため、焼く前に行う主要主要作業の写真は省いています。 -

STEP10

数枚ずつ重ね合わせて焼いたパッドはプレスを使って分離させ1枚ごとに検査を行います。 -

STEP11

検査終了後、専用のグラインダーでパッド素材の面取り加工(写真左)を行います。裏板の加工(写真右)を行います。 -

STEP12

粉塵対策をした塗装ブースでパッドを指定色で塗装します。塗装は事前に背面を塗装、 ターンテーブルにて個々の隅々まで丁寧に行います。 最新の仕様では事前塗装と当て板等の組み付け後に仕上塗装を行っています。 -

STEP13

パッドの表面を水平に研磨を行います。パッドにより規定の厚みが決まっていますので、この規定通りの厚みに正確に研磨します。 -

STEP14

さらにバネ・ウエイトなどのパーツをリベット止め等で行います。 -

STEP15

最終検品を行い、製品を丁寧に梱包。この状態で出荷しております。 -

STEP16

完成